「東京戯画xメガネ」オリジナル

「コラボ セレクション」

「攻殻機動隊SAC コラボサングラス」

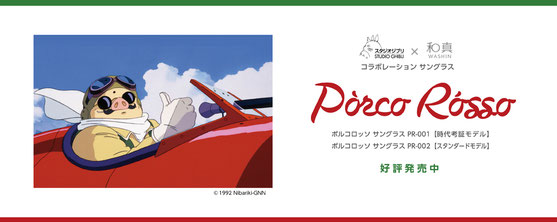

「紅の豚 ポルコロッソ サングラス」

「ワンピース コラボPCメガネ」

東京戯画x「めがねのまち鯖江」

【めがねのまち鯖江とは】

明治38年(1905年)、福井県足羽郡麻生津村字生野にて増永五左衛門と弟の幸八が「なんとかふるさと生野の暮らしをよくできないものか」との想いから、雪深い村の冬にも収入を得ることができる手段としてめがねづくりに目をつけ「福井のめがね」作りがはじまりました。その後、活字文化の普及と共にめがねの需要も増え、現在の福井市から鯖江市をまたがる地域に広がり、「福井・鯖江」がめがねの一大産地となりました。昭和56年(1981年)、産地では、堅くて軽く金属アレルギーを起こさないが加工が非常に難しく他国では成しえなかった「チタン」素材を利用しためがねフレームの開発に世界で初めて成功します。現在、福井県は日本製めがねフレームの約95%を生産し、世界最高品質のめがねを全国・世界へ届け続けています。

鯖江メガネフレームの制作工程ご紹介(代表例)

【メタルフレーム】

チタン・ニッケル合金、貴金属を用いたフレーム。1枚あたりの工程数は約300にも及びます。

①デザイン・設計

感性・トレンド・機能面を考慮しながらアイディアをカタチにしていきます。近年では3次元による設計も行われています。

②金型・治具製作

大型切削機を用い、0.1mm単位での微細な形状や柄を表現します。

③金型仕上げ

数値だけでは表せない繊細な丸みや角を熟練職人の技と感性で仕上げます。

④部品製造(冷間鍛造)

チタン等の丸線を叩いて鍛えることでバネ性をだしたり次のプレス加工に最適な形状にします。

⑤部品製造(プレス)

複数の金型を用い、数回に及ぶプレス加工を経て、1個の部品が完成します。

⑥ロウ付け(金属接合)

材質の違いや、大きさ・太さ・厚みという形状の違いを見極め、熟練した職人の手仕事で接合します。

⑦仮組立て

研磨工程の前に、フロント部とテンプル(つる)を組み立てます。

⑧研磨(バレル)

回転する木製容器の中にフレームと研磨材を入れ、約3日間かけて細部まできれいに磨きます。

⑨研磨(羽布磨き)

回転するフェルト地に研磨剤をつけながら磨き、キズ1つない光沢感と艶を出します。

⑩表面処理(メッキ等)

メッキや塗装、七宝加工(樹脂による装飾)により、デザイン性を高めます。

⑪組み立て・仕上げ

鼻パットやモダン(耳当て)、レンズ等のパーツを取り付けた後、1点1点手作業で製品に仕上げます。

⑫検品

素人目では気づかないような傷までも厳しい目で確認、各部を徹底的に仕上げて、出荷します。

©福井県鯖江市

【プラスチックフレーム】

肌に優しい木質繊維系の樹脂(アセテート、セルロイド)を用いたフレーム。1枚あたりの工程数は約100-150にも及びます。

①デザイン・設計

感性・トレンド・機能面を考慮しながらアイディアをカタチにしていきます。

②カーブ付け

フレームの元となる板状の樹脂に熱を加えてプレスすることで、立体的な形状にします。

③切削加工

数値制御の機械で高精度に切削、手作業で培われたノウハウが生きています。

④パット張り

フレームと同じ素材で作られた鼻パットをメガネに溶着させます。

⑤ヤスリがけ

左右のバランスを確認しながらヤスリで形を整える作業です。卓越したセンスが求められます。

⑥研磨(バレル)

フレームやテンプル(つる)の角を取り、丸く仕上げるほか、手では磨けない細部の傷を落とします。

⑦バフ磨き

デザイナーが意図する繊細な丸みや角を整えるとともに、表面の傷を落とします。

⑧蝶番(ヒンジ)取付

位置を見極めて蝶番を埋め込みます。ピンでかしめる伝統的な技法も継承されています。

⑨組立/合口カット

フロントとテンプル(つる)を組み、余分な部分をカットし、いかに隙間なく仕上げるかが職人の腕の見せ所です。

⑩合口のヤスリがけ

フロントとテンプル(つる)の合わようヤスリで仕上げます。

⑪仕上バフ磨き

1枚1枚丁寧に磨き上げます。更に、細かい傷を落とすことで深みのある光沢感を実現させています。

⑫印字・検品

ブランド名などを刻印したのち、かけ心地がよくなるよう各部を手作業で調整し、出荷します。

©福井県鯖江市

© 1986 Studio Ghibli / © Studio Ghibli / ©tokyogiga

株式会社パジー・エンタテインメント

〒160-0022 東京都新宿区新宿5-11-30 新宿第五葉山ビル3階301

Mail:tokyogigasupport@pazzy-ent.com

copyrights © TOKYO GIGA all rights reserved